Kvaliteedijuhtimise niiöelda keskmeks on minu jaoks parendamine ja probleemide lahendamine. Lean’i sarnaseks keskmeks on täppistarned, tuntud ka kui just-in-time (JIT) ning vahest ka lihtsalt oma tööriista järgi – kanban.

Mis on JIT ja miks teda üldse vaja on?

JIT on suunatud ühe raiskamise vähendamisele – ületootmisele ja liigsete varude hoidmisele. Nähtus, kus sa toodad igaks juhuks ette, ilma et sul reaalset klienditellimust seljataga on. Peenemas keeles ka tuntud kui push-süsteem. Miks seda üldse tehakse?

- Hirm, et midagi juhtub. Masin läheb katki. Väljas on -35 kraadi 60cm lund ning su logistika on tuksis. Eelmine kord oli vaja ja kohe polnud võtta ning siis oli klient pahane.

- Lihtsam. Tellijal on näiliselt lihtsam kord kuus oma varudest põhjalikum ülevaade teha ning tellimus vormistada kui näiteks selle iganädalasel tegemisel.

- Mahusoodukad, kampaaniahinnad. Pakutakse head hinda, võetakse kohe aastavaru ette ära.

- Tellimine prognooside järgi. Prognoosimine on vajalik, kuid liigoptimistlike prognooside korral jääd kiirelt hätta.

- Tarneaegade varieeruvus. Varieeruvus, nagu ka kvaliteedijuhtimises, on ka leani filosoofias erakordselt ebameeldiv nähtus – olgu siis varieeruvuse allikaks sinu tarnijad või su enda tootmis-/teenindusprotsess.

- “Töö peab käima”. Me maksame inimestele palka, tehku siis tööd. Reaalsuses on töö peatamine märksa parem otsus, kui lõpmatuseni lattu tootmine.

- Mis iganes veel. Erinevatel organisatsioonidel on veel oma eripäradest tingitud põhjusi.

Vahet pole, mis täpsemalt põhjuseks on, lõpptulemusena paned sa oma vaba raha materjalide ja toodete alla. Halvimal juhul võib see tähendada ettevõtte tegevuse lõpetamist, tavaolukorras aga mitmeid varjatud kulusid. Need võivad olla:

- Varjatud ladustamiskulud. Sul on vaja rohkem laopinda, sul on vaja rohkem laotöölisi, sul on lihtsalt rohkem laotööd. Laotöö iseenesest aga kliendile väärtust juurde ei loo ning kipub pigem ilmnema ühe raiskamisena – üleprotsessimine. Ma ei siinkohal, et laotöötajad on raiskamine, vaid et neid ei peaks ka ilmtingimata liiga palju olema.

- Kvaliteediprobleemid. Kui sul on probleeme FIFO (first-in-first-out) rakendamisega nagu tavaliselt liigsete varude/toodangu puhul on, siis sul tekib kauba riknemise probleem – rooste, hallitus vmt. Mündi teisel poolel on liigsete liigutamiste põhjustatud probleemid – kaupa on vaja laos ümber paigutada ning tõenäosus, et midagi valesti läheb kasvab.

- Kui midagi valesti läheb, siis… Asju juhtub. Kui sul on juhtunud, siis nädalajagu ette toodetud potentsiaalselt mittekvaliteetset toodangut on õudusunenägu. Nüüd mõtle, mis juhtub, kui avastad, et sa oled 3 nädala jagu ette tootnud. Või 6 nädala. Või 3 kuu jagu. See teeb haiget nagu vanakurat.

- Varud, mida kunagi ei müüda ega kasutata. Kliendinõudlus on teatud usaldusväärsusega prognoositav, kuid seda tehakse statistiliste meetoditega minevikuandmete põhjal. Peaks aga nüüd niimoodi juhtuma, et kliendid ühel päeval ei taha näiteks CD-pleiereid vaid eelistavad MP3 mängijaid, siis on su laovaru ühtäkki väheväärtuslik jama. Jama on su juba valmistoodetud CD-pleierid kui ka nende tootmiseks vajalikud pooltooted ja materjalid. Loomulikult on mõni tegevusharu sellistele äkilistele tehnoloogiaarengutele haavatavam kui teised, kuid nihet kliendieelistustes ja/või tehnoloogias ei saa keegi välistada.

- Infomüra, keerukus. Numbreid kipub iga organisatsioonis olema liiga palju. Kuidas filtreerida olulist? Kuidas neid otsuste tegemisel kasutada? Suured laovarud toovad endaga kaasa nendega majandamisel olulise keerukuse kasvu. Keerukus omakorda toob kaasa inimlikud eksimused, millel pole selget põhjust ning mille vältimine on seetõttu totaalne peavalu.

- Probleemide peitmine. Varude ülesjooksutamine tundub mõistlik samm, kui sul on just esinenud situatsioon, kus millestki on puudu tulnud. “Võtame nüüd nii, et mitte kunagi enam puudust ei tuleks. Nii. Nüüd korras. Probleem lahendatud”. Aga miks tegelikult puudus tuli? Tegeliku juurpõhjuseni sa sellise lihtsa lähenemisega ei jõua.

Pull-süsteemi printsiibid

Mille suunas sa võiksid siis liigutama hakata? Su lähteülesanne pole midagi vähemat kui toota vajalikud asjad õigeks ajaks, õiges koguses. See eeldab:

- Kvaliteediprobleemide minimeerimist. Varieeruvus tootekvaliteedis põhjustab hilinemisi ning surve laovarud igaks juhuks üles ajada on kiire tekkima.

- Minimeeri tarne- ja/või tootmisaeg (lead-time). Asi muutub kordades lihtsamaks kui oled raiskavaid tegevusi vähendanud – see annab sulle oluliselt vaba ressurssi, mis omakorda muudab sind kõvasti paindlikumaks.

- Pane paika protsessi rütm (takti-aeg). Takti-aeg on paika pandud kliendi nõudluse järgi – anna oma inimestele teada, mis see on ning timmi oma protsess igas etapis selle järgi tiksuma.

- Visualiseeri, ideaalis võimalikult lihtsalt. Kasuta visuaalseid/mehaanilisi märguandeid kaarte – tuntud ka kui kanban kaarte. Kanban jaapani keeles ongi märguanne, signaal.

- Rakenda “rakutootmist” (one piece flow). See muidugi vääriks täiesti eraldi peatükki, kuid põhimõtteliselt tähendab võimalikult odavate ja globaalses mõttes pigem väikseid seadmeid, masinate paigutamist protsessi voogamise järgi, U-kujulised seadmeteasetused, paindlikuid töötajaid ning standardiseeritud tegevusi.

Lugedes kõike seda, kas on mõistlik pull-süsteemi rakendamisest alustada? Ausalt öeldes, ma alustaks oluliselt lihtsamate projektidega – 5S, kvaliteediprobleemide vähendamise, väärtusahela kaardistamise ja raiskamiste vähendamisega ning muu jõukohasemaga. Pull-süsteemi rakendamine on küllaltki keeruline ning vajalike eeltingimuste täitmiseta ootavad ees pisarad.

Laovarud pole mitte alati ja tingimusteta raiskamine. Loomulikult ideaalis teeb su protsess täpselt niipalju kui klient ostab, siis pärismaailmas see mis-iganes põhjustel ei ole lihtsalt võimalik. Laovarude puudumine võib põhjustada veel suuremaid raiskamisi kui seda ületootmine/laovarud kunagi üldse olema saavad. Niisiis enne kui sa hakkad oma probleeme jõuliselt nähtavale tooma, pead olema veendunud, et suudad nendega ka toime tulla.

Kuidas üks pull-süsteem peaks välja nägema?

Sa ei pea ilmtingimata ja alati tootma ainult vastavalt tellimustele, on ka teisi variante. Päris aus olla, siis kahes erinevas organisatsioonis, kus on edukalt rakendanud pull-süsteem, võivad rakendatud süsteemid olla kardinaalselt erinevad.

Peamised 3 moodust pull-süsteemi väljatöötamiseks on:

- Supermarket. Sul on kõik tooted juba laos olemas ning sa uuendad varusid teatud nivooni. Kiirelt ka idee ajaloost – Toyota mehed kopeerisid supermarketis riiulite täitmise loogika oma tootmisse – riiulisse ei panda rohkem, kui selleks riiulil ettenähtud on. Täitmine toimub igapäevaselt (tihti) ning kauba tellimine on seotud äraostetud kogusega. Wal-Marti’s on asi nii püssiks aetud, et ostmine toimub sisuliselt reaalaja müüginumbrite järgi – signaal ehk kanban kaubatellimiseks tuleb otse kassasüsteemidest. Püssimaks saab veel ajada? Vist mitte.

- Tootmine tellimuse järgi. Laoseisud on nullis, keegi ei liiguta enne lillegi kui on saabunud klienditellimus.

- Segasüsteem. Sul on valikuvõimalusi – võid lattu toota oma enammüüdavaid tooteid ja teha muid asju pooltoodetest vastavalt tellimustele. Võid ka hoida vähemlevinud asju laos ning teha enamlevinud tooteid vastavalt tellimustele. Erinevus tuleneb sellest, et esimesel juhul on su keskmised laovarud suuremad, kuid samas on tarneajad lühemad.

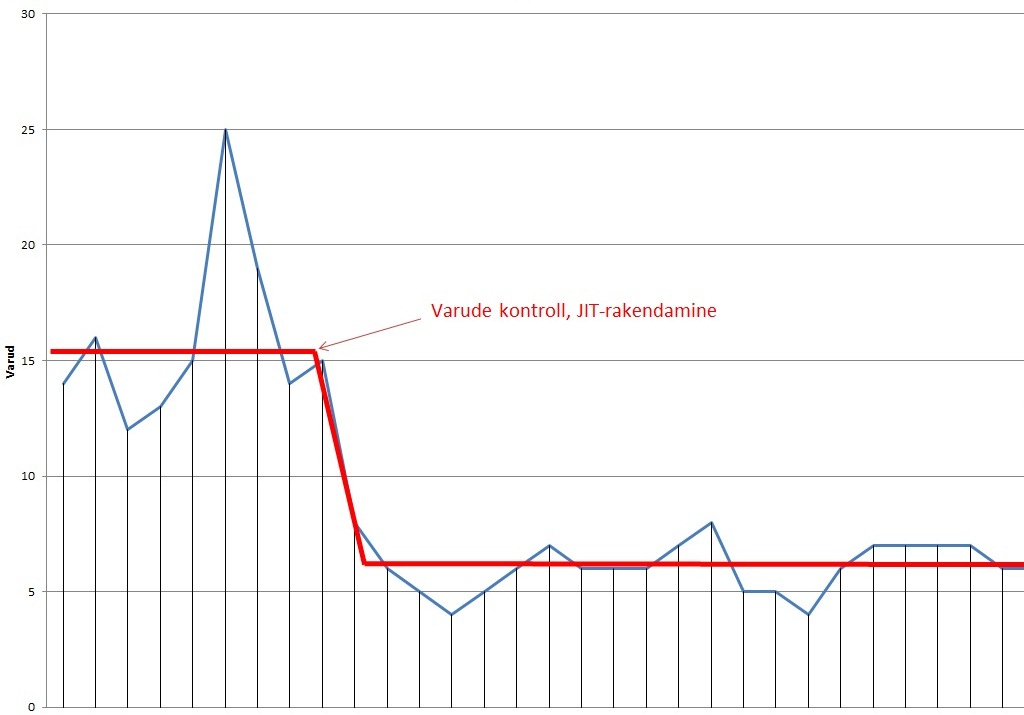

Pull-süsteemi rakendamine aitab oluliselt kaasa sinu kasumlikkusele vabastades ressursse materjalide, pooltoodete ja valmistoodangu alt ning oluliselt vähendades kvaliteediprobleeme. Rakendades seda samm-sammuliselt, süsteemi pidevalt parendades ning probleeme lahendades suudad sa oluliselt parandada oma tarneaegu ning muuta oma süsteem läbipaistvamaks.